パーティクルカウンター(微粒子測定器)とは?原理や選び方、規格についても解説

作成日: 更新日:

パーティクルカウンター(微粒子測定器)は、空気中または液体中の微粒子を「個数」で計数し、クリーンルームの清浄度管理や製造プロセスの品質管理に用いられる計測器です。

本記事では、パーティクルカウンターの概要、粉塵計との違い、代表的な測定原理、粒子サイズを踏まえた選び方、関連規格、用途別のおすすめ機器の考え方までをまとめて解説します。

- パーティクルカウンターの基礎と粉塵計との違い:微粒子の「個数」を粒径別に計測するパーティクルカウンターの基本役割を解説。

- 測定原理と失敗しない機種選定のポイント:主流であるレーザー光散乱方式の仕組みに加え、最小粒径・吸引流量・データ管理など、現場の用途や測定環境に合わせた最適な機器選びの基準を整理しています。

-

品質管理に不可欠な関連規格(ISO・JIS):清浄度クラスを定義するISO規格や、計測器の信頼性を担保するJIS規格の基礎について解説。

パーティクルカウンターとは

パーティクルカウンター(微粒子測定器)は、測定対象(空気中や液体中に浮遊する粒子)を吸引し、粒径(大きさ)ごとの粒子数をカウントする計測器です。たとえば0.3μm以上、0.5μm以上、5μm以上といった粒径区分ごとに、一定体積あたりの個数として表示されるのが一般的です。

主にクリーンルームの清浄度管理や、精密機器・医薬品の製造プロセスにおける品質管理に欠かせない存在です。

清浄度管理では、粒子は製品不良や微生物リスクの前段要因になり得るため、「いつも通りの空気か」を数で追えることが重要です。平均値だけでなく、清掃後の立ち上がり、作業者入室時の一時的な増加など、変化の形を捉えられる点が強みです。

一方で、粒子を数える機器である以上、測定条件の影響を受けます。サンプリングの場所、吸引流量、測定時間、配管の取り回し(連続監視時)などが変わると結果も変わるため、機器選定と同時に運用設計まで含めて考えるのが失敗しないコツです。

粉塵計との違いについて

パーティクルカウンターは粒径別に「個数」を数えて精密な清浄度を評価するのに対し、粉塵計は「質量濃度(重さ)」として空間全体の汚れ具合を算出する、という違いがあります。

| 比較項目 | パーティクルカウンター | 粉塵計 |

|---|---|---|

| 計測単位 | 個数濃度(個/m3など) | 質量濃度(mg/m3など) |

| 得意な環境 | クリーンルームなどの高度な清浄環境 | 工事現場、工場、オフィス環境 |

| 主な用途 | ISOクラス判定、製造工程管理 | 労働衛生管理、換気効率の確認 |

| 判定基準 | 規格で定められた粒径別の個数 | 全体的な「重さ(汚れ具合)」 |

パーティクルカウンターと粉塵計は目的によって使い分けられます。清浄度クラスの適合確認や工程管理ならパーティクルカウンター、換気や空気清浄機の効き具合、作業環境の「増えた・減った」を手早く見たいなら粉塵計が合理的です。両方が必要な現場では、規格評価はパーティクルカウンター、日常の見回りは粉塵計、と役割を分けると運用が安定します。

パーティクルカウンターの基本原理

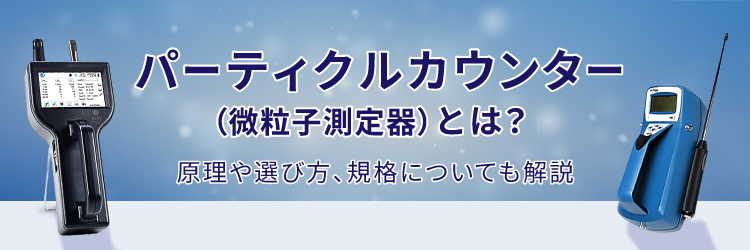

多くのパーティクルカウンターはレーザー光散乱方式を採用し、粒子が通過する際に発生する散乱光を電気信号に変換して粒径と個数を求めます。

レーザー光散乱方式では、吸引された空気が装置内の流路を通過し、測定部でレーザー光を横切ります。粒子が光を散乱させ、その散乱光を受光素子で捉えると、電気信号(パルス)に変換します。

散乱光の強さは基本的に粒子が大きいほど強くなるため、パルスの大きさから粒径を区分し、パルスの数から粒子個数をカウントします。結果は粒径ごとに、一定体積あたりの個数濃度として表示・保存されます。

パーティクルカウンターの選び方と粒子サイズ

パーティクルカウンターの選び方の要点は「測りたい最小粒径」「粒径チャンネル数」「吸引流量(測定時間)」「想定濃度(高濃度対応)」「データ管理・運用(保存、通信、連続監視)」のバランスです。

- 半導体・精密電子: 0.1μm~0.3μmの超微細領域。

- 一般クリーンルーム: 0.3μmや0.5μmが基準。

目的より小さすぎる粒径を追うとコストが増え、逆に大きすぎると異常な変化を見逃します。

- 細粒側(小さい粒子)が増えた: フィルタ性能の低下や、製造装置由来の発塵を疑う。

- 粗粒側(大きい粒子)が増えた: 人の動き、資材の搬入、床からの舞い上がりを疑う。

粒径分布は対策の当たりを付ける手がかりになります。

吸引流量は測定時間に直結します。

- 2.83L/min(ハンドヘルド): 持ち運び重視。

- 28.3L/min(大流量): ISO規格評価など、短時間で統計的に安定したデータが欲しい場合に有利。

オイルミストがある環境や、あえて粒子を発生させる曝露実験などでは、標準的な機種だと測れない・壊れる・データが信用できない場合があります。高濃度対応モデルかどうかの確認が必要です。

スポット測定なら本体保存とUSB出力で十分な場合が多いですが、常時監視なら通信機能やアラーム連携、「いつ、どこで、誰が測ったか」を追える監査証跡(データインテグリティ)への対応が重要になります。

パーティクルカウンターに関連する規格

測定データの信頼性を担保するためには、以下の2種類の規格をセットで理解しておく必要があります。

クリーンルームの空気清浄度をクラス1~9で定義する国際規格です。どの粒径の粒子が何個まで許容されるかの「合否判定」の基準となります。

測定器そのものが正しく動いているかを保証するための規格です。

- 計数効率・粒径分解能: 正しく数え、正しくサイズを分けているか。

- 校正: 測定値が国家標準などと繋がっているか(トレーサビリティ)。

校正時に発行される校正証明書やトレーサビリティ体系図があれば、測定データの信頼性を示すエビデンスとして監査や顧客説明の際にも活用できます。

ここからは、用途に合わせて実務で役立つレンタル機材を2つご紹介いたします。