コストを抑えた工場メンテナンスで生産性向上させる方法

作成日: 更新日:

工場メンテナンスは、生産性維持や品質向上するためは欠かせないですよね。

設備保全を行い、機械の故障を減らすことで、工場運営に関わるコストカットが期待でき、さらには生産ラインや品質向上にも繋がります。

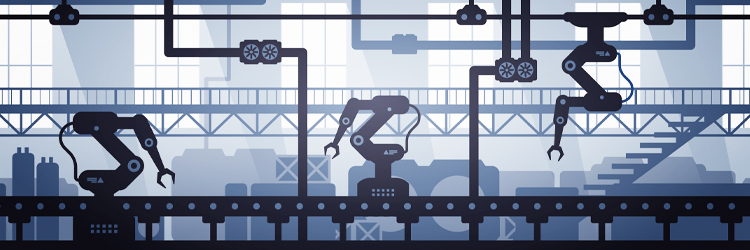

しかし、工場メンテナンスは人件費や工数が多く、下記のような課題を抱えられてはいないでしょうか?

これらの課題を解決するため、今回は設備保全によってコストカットした、業務の効率化を図れた最新事例を元に、レックスで取扱いのある機材をご紹介させていただきます。

レックスでレンタルいただいた製造業・検査業のお客様のお声を元に最新の事例をまとめさせていただきます。

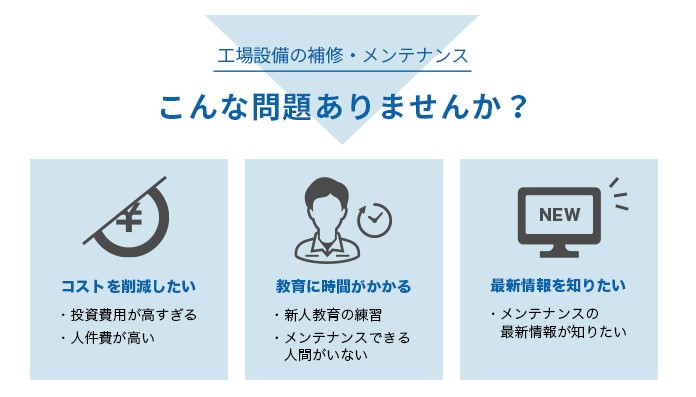

2020年の定修が伸びたことにより、コンサル会社様への委託がなくなり、自社で点検業務を行うことになりました。

点検業務でしか使わない計測器を購入するのはコストがもったいないと思い、レンタルのレックス様にご相談させていただきました。

配管のエア漏れが気になっていたところ「産業用超音波カメラ ii900 」を紹介していただき、使用したところ、

エア漏れ箇所が3カ所も見つかり、電気代を10%コストカットすることができました。

私は風力発電設備内のギアボックスの保守点検を行っております。

ギアボックス内は複雑で検査はいつもは自社で保有している工業用視鏡で点検を行っていました。

しかしそれに不備があったため急遽代用品が必要になり、レックス様に相談したところ新しく導入された「工業用ビデオスコープ IPLEX GL」をご紹介いただき、レンタルさせていただきました。

「工業用ビデオスコープ IPLEX GL」は片手で操作でき、普段使用している工業用内視鏡に比べ

約1/4の作業時間で点検を行うことができ、自社での導入を検討しています!

2020年は定修依頼が減り、空いた時間で新人教育に力を注ぎました。

探傷器の使い方は現場で経験を積みながら学んでいくのですが、今年は時間があったので、数台、必要な期間だけ使いたいとレンタルにて探傷器を探していました。

弊社が使っていた探傷器の最新版の「超音波探傷器 UI-S9」をレックス様にご紹介いただきました。

こちらはDAC作成支援機能がついており、

新人の研修にはピッタリでした。

業績は少し落ちていますが、新人の能力アップにより、今後の業績が上がればと期待しています!

上記事例でご紹介させていただいた機材の詳細をご紹介いたします。

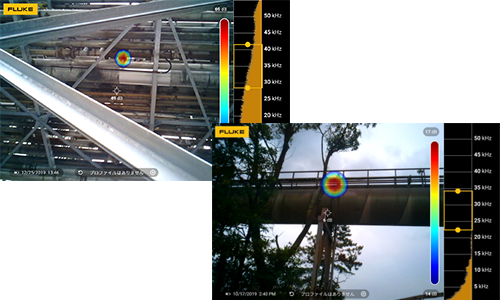

圧縮空気やガス漏れ箇所を特定できる超音波カメラ

- 検出精度に優れリアルタイムで漏れ箇所を判定

- 漏れ検出時間を短縮

- 周波数を可変し、遠い場所からでの測定が可能

- 画像を保存して、レポート作成用にエクスポート可能

- 動画撮影も可能

コンプレッサーが消費するエネルギーのうち30%は エアー漏れにより浪費されていると言われています。

聞こえない・見えない漏れを可視化することで時間短縮・省エネに繋がります。

片手で簡単操作が魅力的の小型軽量ビデオスコープ

- ワンマン計測可能で人件費カット

- 設備が限られる狭所でも使え、今まで見れなかった部分も検査可能に。

-

従来比2倍の明るさ、高画質になり、使いやすさ◎

現場の声を反映。

従来品(※1)に比べ1/6のサイズ(※2)で、片手で操作可能 なため、装備が限られた狭いスペースでも負担にならず 従来よりも作業効率UPし、それにかかった時間分のコストもカットできます。

※1 IPLEXNX ※2 体積比

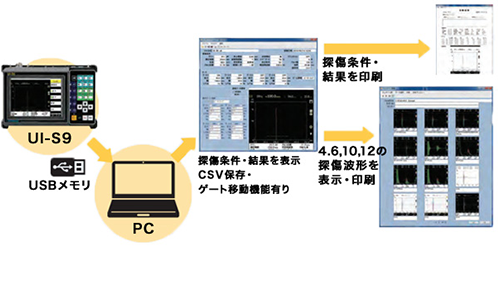

JSNDI(社団法人日本非破壊検査協会)仕様に対応!

使いやすさを追及した超音波探傷器です。

- データをUSBメモリに保存

- JSNDI仕様対応(付属のJSNDI専用シートによりRタイプの練習が出来ます)

- 周波数を可変し、遠い場所からでの測定が可能

- 専用ソフトで結果を12画面一度に表示・印刷可能◎ (レポート作成が簡易になりました)

探傷条件・結果を専用のソフト(オプション) にて、4,6,10,12の探傷波形を一度に表示と 印刷が可能に。

これで、レポート作成が容易になりました。

レックスレンタルなら、「必要なときに、必要な期間」ご使用いただけます。

工場の設備メンテンナスで効率化・コストカットを図る計測器レンタルは

弊社レックスまでお問合せください。

コストがかかる、計測効率が悪い、納期が間に合わないなど お悩みの方は

レックスでレンタルしてみてはいかがでしょうか。

その他、ご質問等もございましたらお気軽にお問い合わせください。